Inden for fremstilling af brintbrændselsceller fungerer membranelektrodeaggregatet (MEA) som kernekomponenten i energiomdannelsen og bestemmer direkte batteriets effektivitet og levetid. Det første trin i MEA-produktion via varmeoverførsel er blanding af katalysatoropslæmning – et kritisk trin, der påvirker den endelige produktkvalitet. Denne proces kræver præcis blanding af Pt-C-katalysatorer, opløsningsmidler og bindemidler for at danne en ensartet dispergeret stabil blanding.

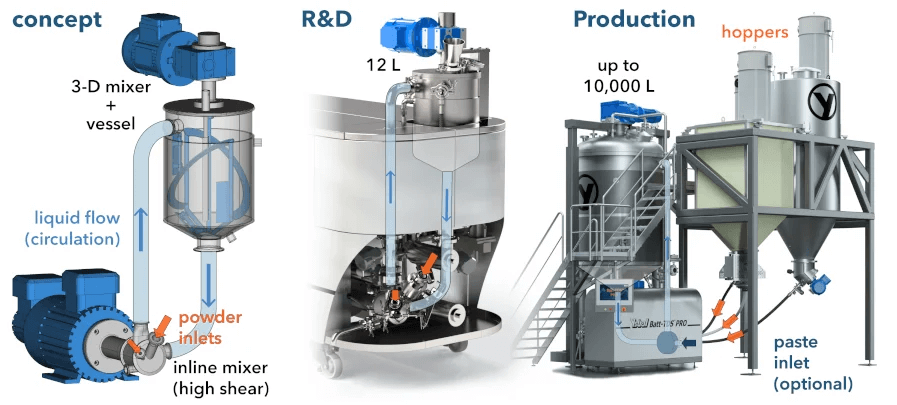

Traditionel blanding har svært ved præcist at kontrollere andelen af hver komponent og dispersionstilstand, hvilket fører til problemer som ujævn belægning og reduceret katalytisk aktivitet i de efterfølgende trin.inline-densitetsmålere tilbyder en banebrydende løsning, der muliggør præcis regulering af komponentforhold og spredningseffekter gennem realtidsovervågning af ændringer i slamdensitet.

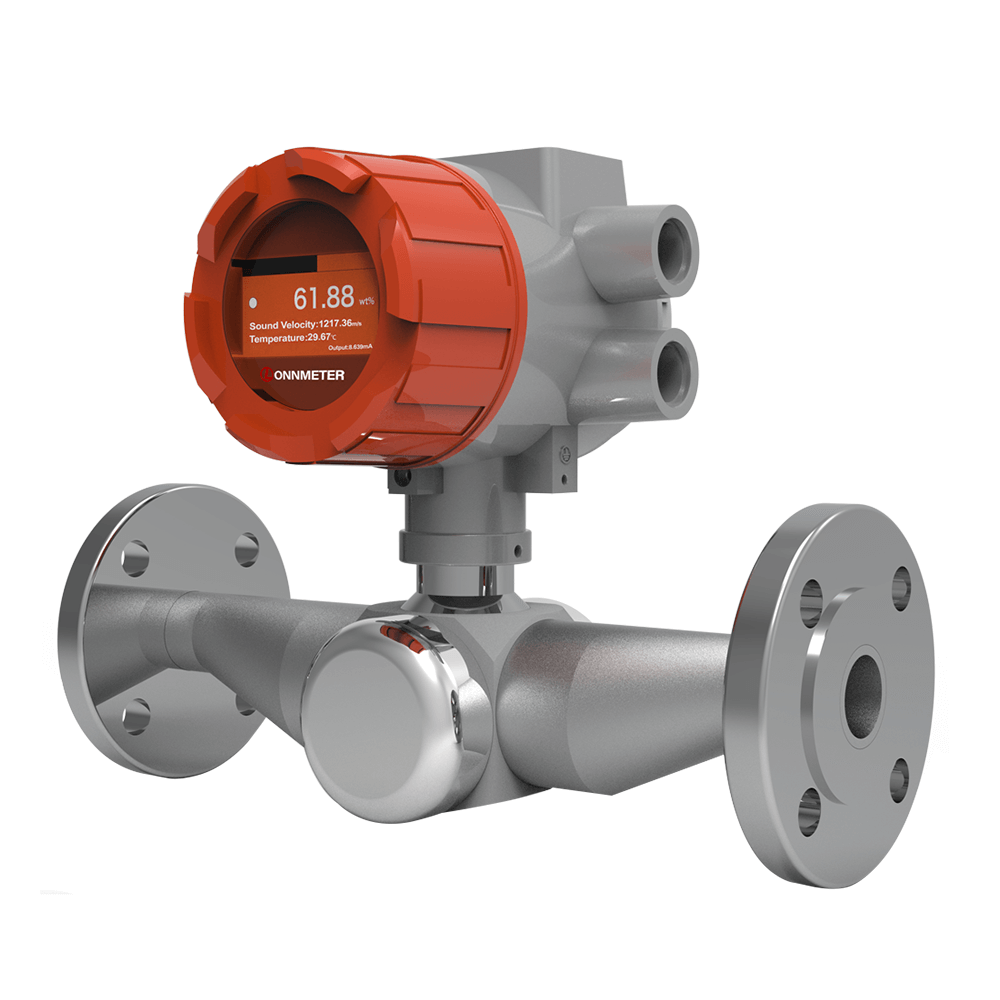

Lonnmeter Group, en førende producent og leverandør af inline-densitetsmålere, har i årtier leveret professionelle løsninger til kunder verden over. Disse løsninger har hjulpet adskillige industrifabrikker, kraftværker og metallurgiske virksomheder med at reducere omkostninger og forbedre effektiviteten.

Den kritiske rolle ved blanding af gylle

Ydeevnen af hydrogenbrændselscelle-MEA'er afhænger i høj grad af ensartetheden og stabiliteten af katalysatoropslæmninger. For eksempel kræver anodeopslæmninger 15% Pt-C-katalysator ensartet dispergeret i et blandet opløsningsmiddel af 40% deioniseret vand, 40% methanol og 5% ionomeropløsning; katodeopslæmninger kræver højere andele af katalysator (20%) og bindemiddel (10%). Dette præcise forhold påvirker ikke kun opslæmningens fysiske egenskaber, men har også direkte indflydelse på fordelingen af katalytiske aktive steder og protonledningsevne.

Forkert densitetskontrol kan forårsage agglomerering eller sedimentering af katalysatoren, hvilket resulterer i ujævn tykkelse af den belagte katalysator og endda den samlede batteriydelse. For eksempel kan en højere densitet indikere overdreven fordampning af katalysator eller opløsningsmiddel, hvilket øger opslæmningens viskositet og forårsager "appelsinskal"- eller "nålehullede" defekter under belægningen; en lavere densitet kan indikere utilstrækkelig katalysator, der ikke giver tilstrækkelige reaktionssteder og reducerer batteriets effektivitet.

Begrænsninger ved traditionel kontrol af gylledensitet

Traditionel blanding af katalysatoropslæmning er afhængig af manuel vejning og offline-testning i primærfasen. Denne tilgang halter betydeligt bagefter realtidsprocesser – det tager ofte 15-30 minutter at opnå testresultater fra prøveudtagning, hvorpå opslæmningen muligvis er gået ind i den næste proces, hvilket fører til betydeligt spild af efterarbejde.

Manuelle operationer har svært ved at detektere nanoskala-katalysatorpartikelagglomerering. Derudover forårsager faktorer som temperaturændringer og fordampning af opløsningsmiddel dynamiske densitetsudsving i opslæmninger, som traditionelle processer ikke kan kompensere for i realtid, hvilket yderligere forværrer risikoen for kvalitetsinstabilitet.

Arbejdsprincip og tekniske fordele

For at imødegå disse udfordringer udviklede Lonnmeters ingeniører inline-densitetsmålere baseret på Coriolis-kraftprincippet, som måler væskevibrationsfrekvens for at opnå realtidsdensitetsdata med en præcision på op til ±0,001 g/cm³. Ved blanding af brintbrændselsceller i opslæmning kan disse højpræcisionsovervågningsenheder installeres ved udløbet af blandetanke eller cirkulationsrørledninger for kontinuerligt at indsamle densitets- og temperaturdata, hvor kompensationsalgoritmer eliminerer temperaturens påvirkning på densiteten.

Ud over Coriolis-densitetsmålere har Lonnmeter også udviklet andre inline-densitetsmålere, såsom stemmegaffeldensitetsmålere og ultralydsdensitetsmålere, for at levere intelligente densitetsovervågningssensorer til forskellige arbejdsforhold. Når systemet registrerer, at katodeopslæmningens densitet overstiger målværdien, beregner det automatisk afvigelsen og tilsætter en passende mængde opløsningsmiddel via en doseringspumpe. Hvis densiteten er for lav, tilsættes prædispergeret katalysatormoderlud. Denne dynamiske loop-kontrol korrigerer ikke kun formelafvigelser, men forudsiger også potentielle problemer gennem historisk dataanalyse. Når densitetsudsving overstiger tærskler, udløser systemet alarmer for at udløse potentiel ikke-ensartet dispersion eller faseseparation, hvilket yderligere undgår uheld med batchkvaliteten.

Resultater af kontinuerlig tæthedsovervågning

Forbedret brændselscellestabilitet

Lonnmeter inline-densitetsmålere har hjulpet producenter af brændselsceller med at opnå betydelige gennembrud inden for blanding af katalysatoropslæmning. Gennem realtidsovervågning og intelligent regulering er udsving i opslæmningsdensiteten blevet drastisk reduceret fra ±0,03 g/cm³ til ±0,001 g/cm³. Denne forbedring forbedrer direkte produktets ensartethed og ydeevnestabilitet, hvilket øger brændselscellens effekttæthed i én virksomhed med 15 %.

Væsentligt forbedret produktionseffektivitet

Tiden for enkeltbatchproduktion er blevet forkortet, med årlige besparelser på over 300.000 USD i materiale- og omarbejdningsomkostninger. Desuden har anvendelsen af inline-densitetsmålere optimeret hele processen. Integreret med DCS-systemer muliggør de fuldt digitaliseret styring fra formelstyring til kvalitetssporbarhed og lægger dermed grundlaget for storskalaproduktion af brintbrændselsceller.

Omfattende betydning for brintenergiindustrien

Som en central bærer af ren energi står brintbrændselsceller over for dobbelte udfordringer med at forbedre ydeevnen og reducere omkostningerne. Anvendelsen af inline-densitetsmålerteknologi løser ikke kun centrale procesproblemer i MEA-produktion, men driver også teknologisk opgradering på tværs af hele kæden af brintenergiindustrien.

Hvis du søgerinline-processensorerFor at reducere omkostninger og øge effektiviteten i automatiseret produktion er Lonnmeters intelligente instrumentering et af dine ideelle valg. Virksomheden tilbyder100 gratis prøver verden over—begrænsede mængder, så skynd dig! Kontakt os for at få en gratis skræddersyet løsning og anmode om gratis prøver.

Opslagstidspunkt: 6. juni 2025